上海工場

デジタル化と自働化を徹底追及して

中国市場の変化に応じた

約2万3000品種を生産

上海工場は、中国でのFA事業を一層強化し、PLC、センサ、温度調節器、電源、サーボドライバ、ロボットなど、約2万3000品種もの製品を超多品種少量生産する開発・生産拠点です。中国市場で求められる多様なFA製品をタイムリーかつ安定的に提供し、信頼される制御機器メーカとして、困難なモノづくりに挑んでいます。

サプライチェーンの状況が変化し続ける中でも、オムロンが提案する価値あるモノづくりを実践し、そして実証する工場です。品質第一を貫きながら、ラインのデジタル化による生産データの収集・分析を通じて、生産性と品質を継続的に改善させています。要所を押さえた低コストの自働化を可能にするLCIA(Low Cost Intelligent Automation)設備と完全自動化設備を組み合わせ導入することによって、人と機械の協調生産を最適化。生産性と品質の向上を両立するラインの実現を目指しています。

人と機械の協調生産を突き詰めて、

セル生産の生産性と品質を最大限まで向上

100本以上のセル生産ラインを擁し、約2万3000品種を生産している上海工場では、それぞれのラインでの生産品目の切り替え回数が、1日当たり平均20回にも達します。そこで、作業員を自働化した機械が支援する、人と機械の協調生産を実践。超多品種少量生産の生産性と品質を最大限まで高めています。さらに、手作業が多いセル生産での生産性を高める取り組みであるCLCS(Cell Line Control System)を導入することで、製造起因の不良ゼロの実現を目指しています。現場データの可視化と分析を基にした生産工学(Industrial Engineering:IE)によって現場の改善を推し進めたことで、生産性の12%向上に成功しました。

ライン内やサプライチェーンの状況を常時把握し、

品質の低下リスクを事前に察知して対処

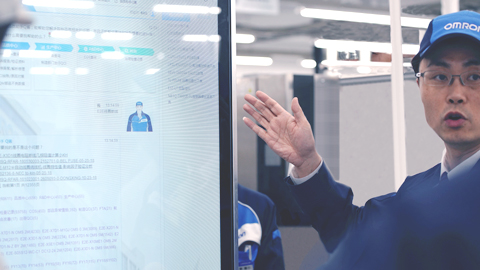

CLCSを導入したライン管理を実践することで、部品仕入先での4M(人・機械・材料・方法)の状態や、IoT技術による工程内でのロット単位の検査結果のデータを把握し、品質や生産性の低下リスクを可視化しています。さらに、生産システム内の統計的工程管理(Statistical Process Control:SPC)機能を活用することで、生産工程内で起きつつある品質低下の兆しを検知し、生産工程における品質リスクを発見して未然に対処可能にしています。

さらに、最適な品質検査を実践するため、生産ラインでの特徴的なデータ(4M)を漏れなく収集するとともに、品質向上に向けたノウハウを組み込んだAIシステムを活用して、現場の作業員による適切で迅速な品質向上の取り組みを支援します。

モバイルロボットを用いた自動搬送で、

セル生産でのリードタイムを2時間短縮

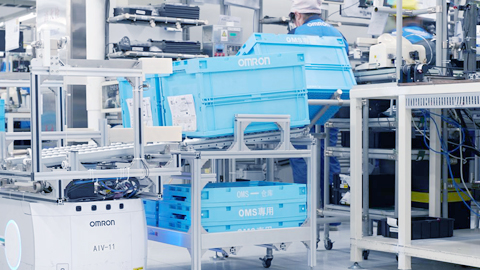

上海工場では、部品や製品の搬送作業に、AIV(Autonomous Intelligent Vehicle)と呼ぶモバイルロボットを用いています。AIVの導入効果によって、現場の作業員はより付加価値の高い仕事に注力できるようになり、同時に、リードタイムの2時間短縮、中間品置き場の面積の50%削減も実現しました。あらかじめ決めておいた時間に一括搬送するのではなく、必要に応じてオーダーごとに個別搬送できるようになり、多品種少量生産のセル生産ラインでもジャストインタイム搬送を実現しました。

スカラロボットによる人と機械の協調生産によって、生産性を高め減価償却期間を1~2年に短縮

人的ミスによる効率低下や品質問題の改善を狙って、組立検査では、スカラロボットでの製品の搬送や検査を実施しています。「機械にできる作業は機械に任せ、人はもっと創造性のある仕事をする」を旨にして、工程での故障モード影響解析(Failure Mode and Effects Analysis:FMEA)を実施し、運用価値を最大化する工程を再設計しました。自動での搬送に加え、検査の無人化やLED検査など新たな技術を導入し、オムロンの商品や既存技術と組み合わせることで生産性が3倍に向上しました。加えて、設備投資のポイントを絞ったことで、減価償却期間を1~2年に短縮しました。

目視に頼っていた官能検査も自働化、

評価の安定化・高精度化と生産性向上を実現

オムロンの制御機器を活用したLCIAならば、ハンダ付け機、ネジ締め機、挿入機、ラベル貼り付け機、印字検査機など、多様な機器を低コストで自働化できます。例えば、これまで目視による官能検査に頼っていた製品の品質評価を自働化することで、評価のばらつきを解消し、検査精度も向上しました。同時に、評価結果をデータとして収集し、デジタルシステムによって製品の設計データと連動させながら整理・統合・分析することで、品質トレーサビリティを実現しました。そして、収集したデータを基に継続的なIE改善を実践することで、作業の生産性を日々向上させています。

機械と人のより高度な協調に注力し、

将来を見据えた安心安全な生産を実現

多品種少量生産という生産形態では、1オーダー当たりの生産数量が少ないため、自働化設備を用いての生産の時間が短く、連続生産に向かない傾向があります。このため、従来型の連続生産を前提とした自働化手法をそのまま適用したのでは、投資対効果が低くなってしまいます。

上海工場では、人との協調作業が可能な汎用性の高い協調ロボットを用意し、必要に応じて複数の設備間を移動させながら共用しています。これによって、生産品目に合わせてライン構成を変更しても、常に高い生産性を維持できるようにしています。その際、協調ロボットの画像システムを利用して移動後の位置合わせや校正を自動的に実施することで、人間の目に代わって変更後の工程の設備状態に合った動作を設定できるようになります。この設定作業は、ボタン一つを押すだけで簡単に完了します。

アクセス

上海工場

- 住所

- 上海市浦東新区金橋輸出加工区金吉路789号

- アクセス

- メトロ9号線 金吉路駅から約500m(徒歩約5分)

メトロ12号線 金海路駅から約1km (徒歩約10分)