検査・監視・

見える化の実現

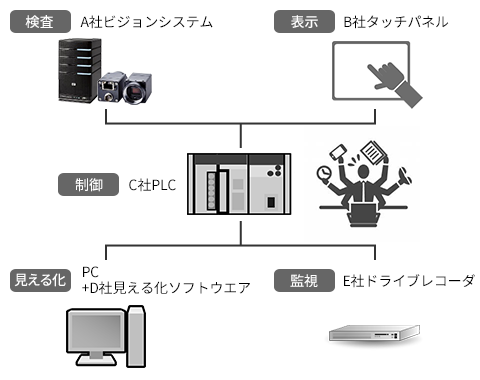

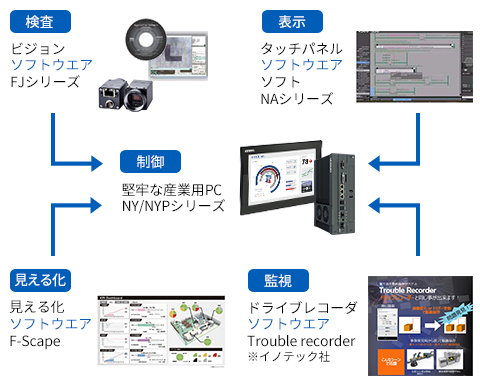

複数の機器で実現していた複数の機能を、ソフトウェアで具現化することで1台のIPCでワンストップ・ソリューションを実現します。キーとなるカメラデバイスとの接続性に優れたIPCの活用が新たな価値を創出します。

複数の機器で実現していた複数の機能を、ソフトウェアで具現化することで1台のIPCでワンストップ・ソリューションを実現します。キーとなるカメラデバイスとの接続性に優れたIPCの活用が新たな価値を創出します。

| 自動車業界 | CASEに代表される安全・安心への追求から、構成部品の品質維持のための作業平準化を見える化で支援し、設備の稼働状況を画像データにて監視する。 |

|---|---|

| 半導体業界 | 微細化、多層化によりプロセスの高度化が進んでおり、均一なウエハ処理を如何に行うかがポイントとなっている。各プロセスデータおよび画像データの収集と解析によりプロセス処理を最適化する。 |

| Trouble Recorder | カメラ画像の変化をトリガーにして前後の状態を記録し、問題解決に活用。 |

|---|---|

| F-Scape | 生産ラインの稼働状況を見える化し、歩留まり低下の要因分析に活用。 |

CASEをはじめとした安心・安全の追及から、構成部品の品質要求の高まりによる検査項目の増加や、設備の稼働率向上に向けた設備の状態監視、原因分析などの見える化を、将来の拡張を踏まえて具体化する必要がある。

半導体の微細・多層化により製造プロセスは高度化しており、均一・安定生産に向けた、プロセス挙動、製品不良の早期発見と、トラブル時の原因分析などの見える化を、将来の拡張を踏まえて具体化する必要がある。

堅牢な産業用PCに、「検査」「監視」「見える化」のソフトウェアをワンパッケージで搭載。

例えば、組付け検査と組付けミスの監視(原因特定)を、同一プラットフォームで実現。将来的に、データベースなど多様なPCソフトウェアの追加が可能

IPCシステム導入の3つの効果

「検査」「監視」「見える化」を別々のメーカの別々のハードウエアで設定・調整が必要

産業用PCをプラットフォームとしたワンストップの強力サポート

お客様のご要望、お困りごとに対してハード改造、ソフト変更も可能。

自動車業界に多数実績のあるオムロンのカメラでお客様アプリケーションを実現。

お客様のご要望、お困りごとに対してハード改造、ソフト変更も可能。半導体OEMに多数実績のあるオムロンのカメラでお客様アプリケーションを実現。

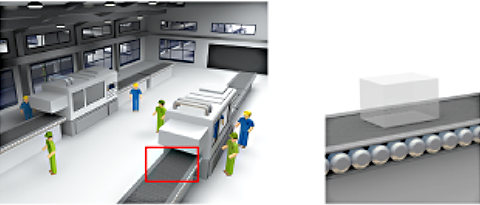

常時監視に加え、トリガ時や画像変化(直前の画像との変化、マスター画像との変化)によって動画保存が可能。トラブル発生後の事後解析を多角的な視点で振り返り可能。

レンズ、カメラの組み合わせ自由自在なので撮りたい像を撮影することが可能です。

また、1つのトリガーで最大4台の動画を保存することができるので、全体動画と局所動画を見比べて事象の解析を行うことが可能です。

広域動画+局所動画を一度に録画可能

画像の変化を捉えて前後の動画を保存することができます。センダー等で検知しにくい対象物や環境にて録画を行いたい場合、威力を発揮します。

トラブルが発生する箇所の色変化で動画を保存

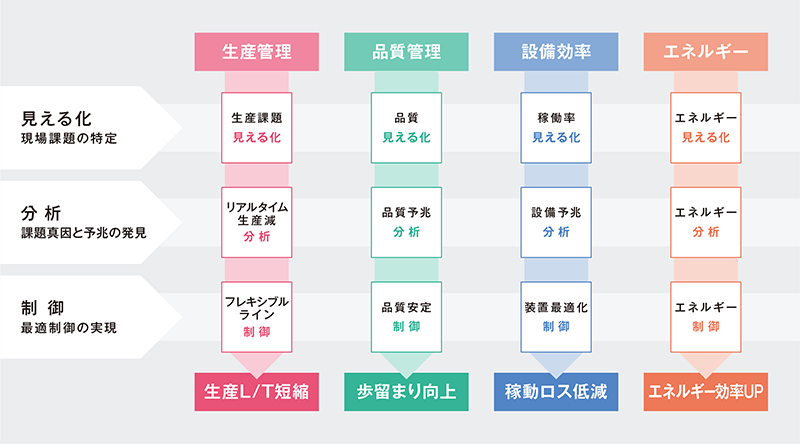

生産課題を俯瞰的に可視化。装置の1つ1つの見える化を実現し、工場全体のKPIをリアルタイムに監視し、一望することが可能です。

工場全体のKPIをリアルタイムに監視し、一望します。

ボトルネック分析

工程間の製品の流れを追跡し、蓄積されたデータで生産のムリ・ムダ・ムラのある工程を分析特定。効果・効率的な生産性改善を支援します。

プリント基板への部品実装ライン

| 課題

製造現場の 稼働状態が 見えない。 |

改善効果

|

|---|

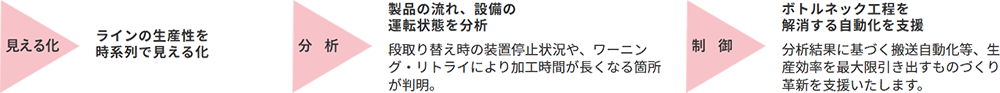

ラインの生産性を

時系列で見える化

製品の流れ、設備の

運転状態を分析

段取り替え時の装置停止状況や、ワーニング・リトライにより加工時間が長くなる箇所が判明。

ボトルネック工程を

解消する自動化を支援

分析結果に基づく搬送自動化等、生産効率を最大限引き出すものづくり革新を支援いたします。

詳細はこちらをご覧ください。 F-Scape