リスク低減方策の例

ステップ1:本質的安全設計方策

3ステップメソッドのうち一番はじめに検討しなければならないのは「本質的安全設計方策」です。ISO 12100では、以下のような例があげられています。

- 危険源を除去する、暴露頻度を低減する

- 視認性を確保する、鋭利な端部や突出部を回避する

- 騒音レベルや放射レベルを低減する、危険性の少ない代替物質を採用する作動力を低減する

- 適正な材料を選定する(材質、応力、耐腐食など)

- 以下に掲げるような制御システムへの本質的安全設計方策を採用する

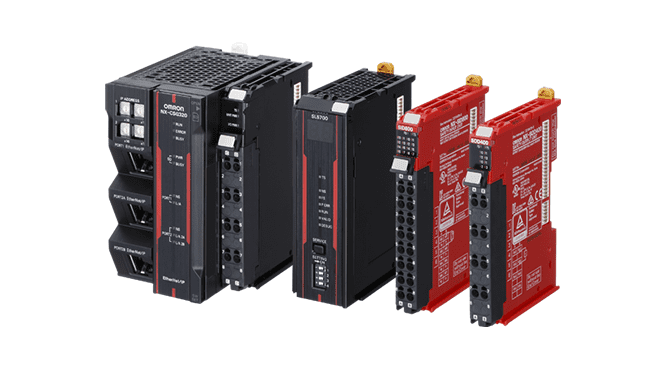

- 安全防護方策によって実施される安全機能の自動監視をする

- 不具合発見を支援する診断システムを採用する

- 以下に掲げるような安全機能の故障確率を最小化する方策を採用する

- 信頼性のある構成部品の使用

- "非対称故障モード"構成品の使用

- 構成品又はサブシステムの二重化を行う

- 自動化により危険源への暴露機会を制限する

- 設定及び保全の作業位置を危険区域外にする

鋭利な端部の回避の例

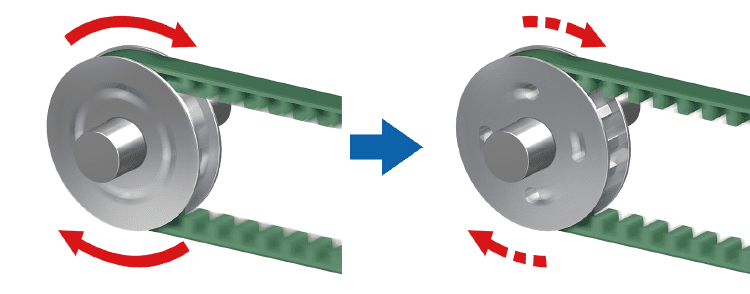

作動力の低減の例

本質的安全設計方策として具体的にどのような手法を用いるかについては、リスク低減の効果を考えることはもちろん、その手法をとることによって新たな危険源が生じないかについても考慮して、決定する必要があります。そのためには、例えば以下のような観点が有効です。

- ロボットなどの可動要素の能力、仕様の最適化(サイズ、制御軸数、可動範囲など)

- 作業者と機械の可動要素との位置関係によって暴露する可能性のある危険源(機械的危険、熱的危険など)

- 作業性(ワーク取扱い、繰り返し操作、手動操作など)

- ティーチング作業の操作性(操作手順、操作位置など)

- 保全作業の安全性(視認性、メインブレーカのロックアウト・タグアウト、空圧回路の残圧排気機構など)

ステップ2:安全防護及び付加保護方策

二番目に検討するのは、「安全防護」と「付加保護方策」です。

安全防護としては、以下のような方策が考えられます。

- 固定式ガードを採用する

- 検知保護設備(セーフティライトカーテン、セーフティレーザスキャナ、セーフティマットなど)を採用する

- インターロック付き可動式ガードを採用する

検知保護設備やインターロック装置などの安全機器を用いたリスク低減の詳細については、安全機器を用いたリスク低減をご覧ください。

また、付加保護方策の代表例としては、以下のようなものがあげられます。

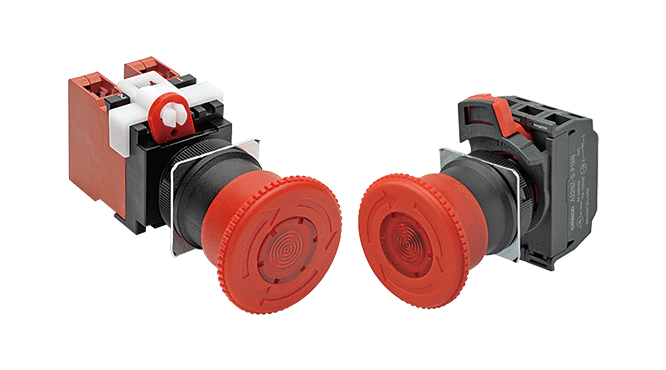

- 非常停止機能を速やかに接近可能な位置に設ける

- 施錠可能な遮断装置を採用する

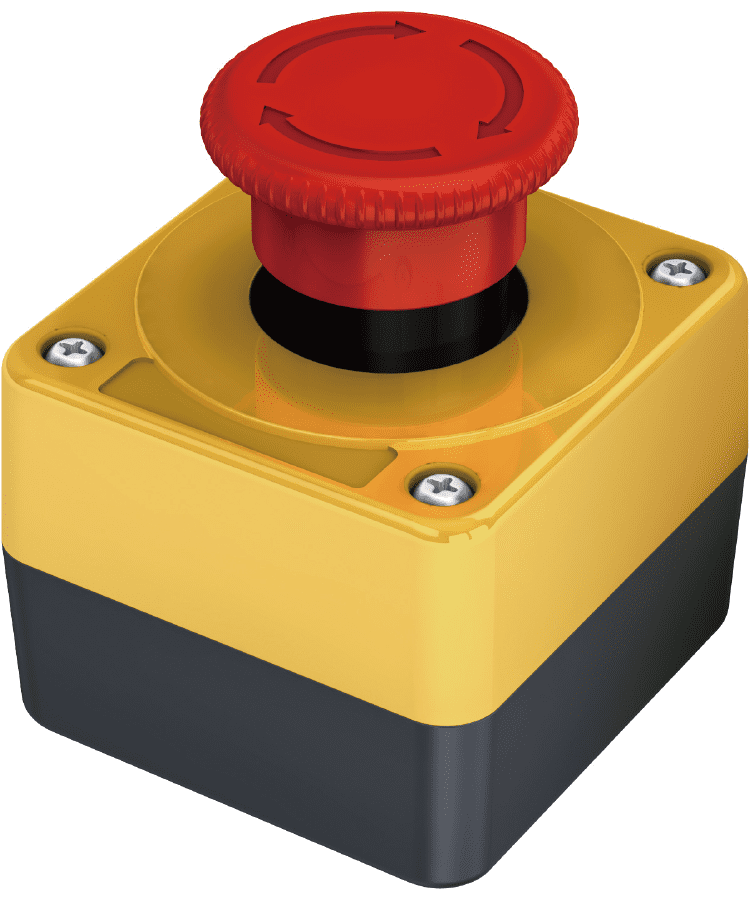

非常停止装置の例

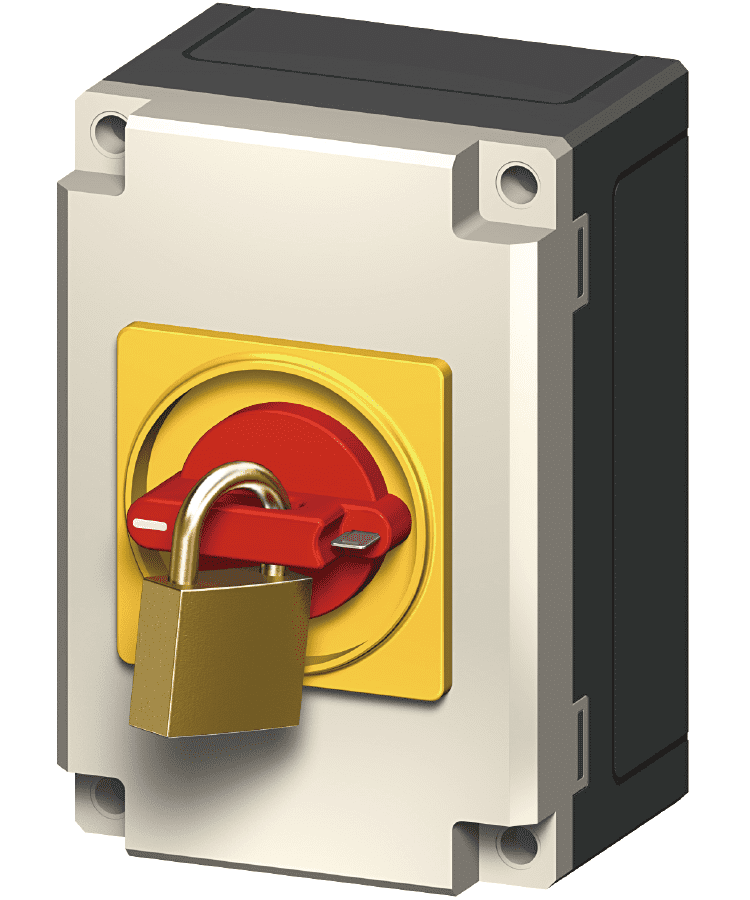

施錠可能な遮断装置の例

ステップ3:使用上の情報

機械の使用者に注意を促したり安全な作業手順を伝えたりするための「使用上の情報」は、3ステップメソッドの一番最後に行う方策です。ISO 12100には以下のような例が示されています。

- 付属文書やラベルなどで残留リスクや訓練、保護具、追加の保護装置の必要性を通知する

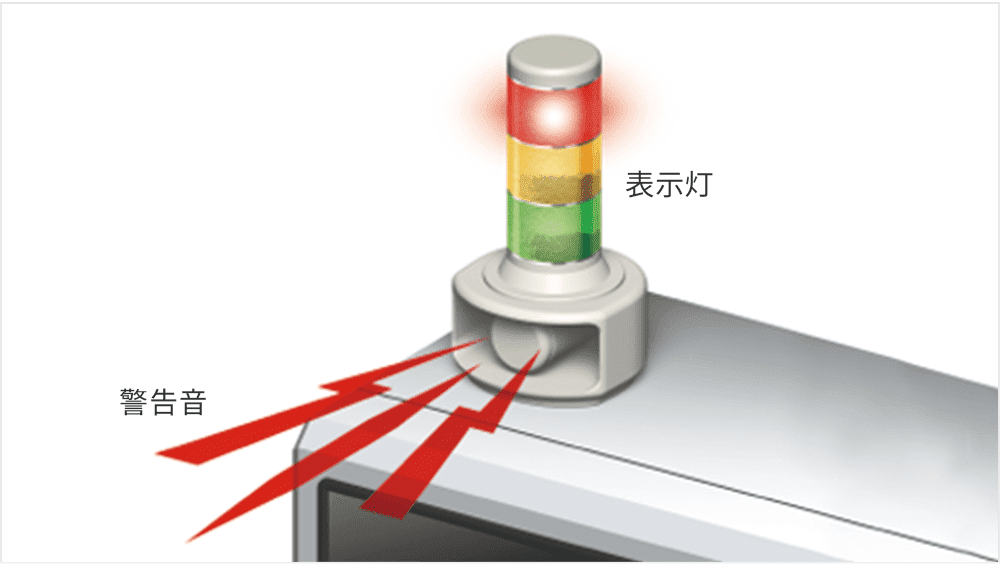

- 視聴覚信号による警報を発する

- 製造者や型式、仕様などを機械上に表示する

- 付属文書などで保管条件、質量、寸法、据付、廃棄方法などを明記する