- Home>

- 商品情報>

- オムロンは、「時代を捉えた電源」>

- 選定はカンタン、どちらのタイプ?>

- 世界最小サイズ実現への道のり

世界最小サイズ実現への道のり

なぜ、小型化を目指すのか?

モノづくりが大きく変革している中、製造ラインをコンパクトにして、生産性や品質の向上を目指す動きが拡大しています。

このような検討において、最も期待されていることの1つが、電気回路(制御盤)のスリム化です。

パワーサプライを小型化することは、電気回路のスリム化に大きく貢献します。

実は2つある「パワーサプライの小型化」

「製品を小型化する」というと、通常は製品自体のサイズを小型化することを意味します。

確かに、パワーサプライにおいても重要視されるのは製品そのもののサイズです。しかし、パワーサプライでは「設置に必要なスペース」も小型化すべき重要な要素です。

パワーサプライは発熱部品を持つため、放熱・冷却のためのスペースが必須であり、通常は製品の周囲に大きなスペースを必要とします。

制御盤において、このパワーサプライの放熱のためのスペースは、最も無駄なスペースであり、これを削減することが小型化に大きく貢献します。

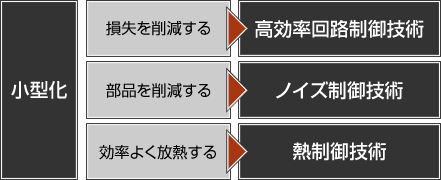

よって、S8VK-Sシリーズでは次の3つを実現する必要がありました。

- 製品そのものを小さくする

- 左右に必要なスペースを削減する=密着取りつけを可能にする

- 上下に必要なスペースを最小化する

生産拠点がグローバルへ展開。小型化だけではない、生産現場の課題に対応

生産拠点がグローバルに展開している中、ものづくりの現場は「モノ」「ヒト」「場所」が多様化しています。

過去、耐環境性能としては広い使用温度範囲の要求が多くありましたが、いまではそれに加えて標高対応や異常電圧、湿度、ガスなどへの耐性が求められる場合もあります。これらに対応することは、部品点数を増やしたり、絶縁距離を長くしたりと、製品サイズが大きくなる要素しかありません。

これらに対応しながら製品を小型化し、かつ放熱スペースも小さくするというのは、相反する性能を同時に実現することであり、非常に困難な挑戦でした。

目指したのは、世界最小サイズ

耐環境性能を向上させつつ小型化する・・・、二兎を追うと中途半端な結果になるリスクがありますが、開発メンバーは最初から「世界最小サイズ」を目標に掲げ、最後まであきらめることなく、その実現に取り組みました。

一見、無謀と言われそうな目標ですが、開発メンバーにはそれを実現するアプローチがすでに頭の中にありました。

それは、いままで培ってきたパワーエレクトロニクスの技術やシミュレーション技術に大きな自信があったためです。

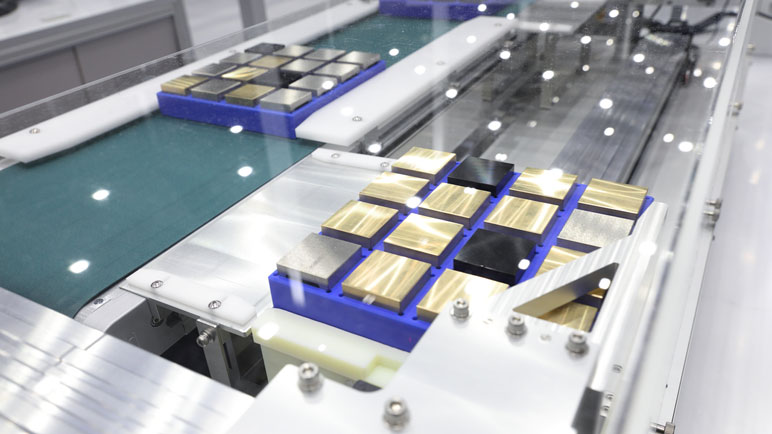

世界最小を実現するためには、パワーサプライが発する熱をコントロールする必要があります。熱のコントロールとは、「発熱を抑えること」と「放熱をよくすること」です。

また、パワーサプライにおいて熱と切り離せない関係にあるのがノイズです。これはノイズを抑制することは、つまりノイズのエネルギーを熱に変えることであり、そのために部品を増やすことは製品内部の放熱経路を悪くしてしまうからです。

よって、熱とノイズをいかにうまくコントロールするか、そのための技術が世界最小を実現するカギであり、それは

- 損失を削減する高効率回路技術

- 部品を削減するノイズ制御技術

- 効率よく放熱させる熱制御技術

の3つの技術です。

Facebook

Facebook